Fabriqué en Chine, l'équipement de traitement de la série Lvquan Zeolite Runner représente le summum de la qualité, méticuleusement conçu par notre fabricant et fournisseur estimé. Offrant des prix compétitifs, notre produit assure un traitement efficace de diverses substances tout en maintenant des normes de qualité exceptionnelles, répondant aux divers besoins de notre clientèle.

Fièrement fabriqué en Chine, l'équipement de traitement de la série Lvquan Zeolite Runner met en valeur notre expertise en fabrication, fournie par notre fabricant et fournisseur de confiance. Avec ses prix compétitifs, notre produit promet une qualité inégalée, répond à des normes strictes et satisfait divers besoins de transformation.

L'équipement de traitement de la série Zeolite Runner, doté d'une conception à lit fixe zéolite + combustion catalytique, excelle dans la concentration et l'adsorption de composés organiques volatils (COV) à faible concentration comme la peinture UV et le styrène, ce qui le rend idéal pour les scénarios de production intermittents tels que l'industrie de la construction navale. Réputé pour sa faible perte de charge, ses performances d'adsorption élevées et ses coûts d'exploitation minimes, cet équipement garantit un traitement efficace avec d'excellents effets de désorption et une grande fiabilité. Avec une efficacité de filtration supérieure à 95 %, il garantit un fonctionnement stable et continu et des performances de conception supérieures, répondant efficacement aux divers besoins de traitement.

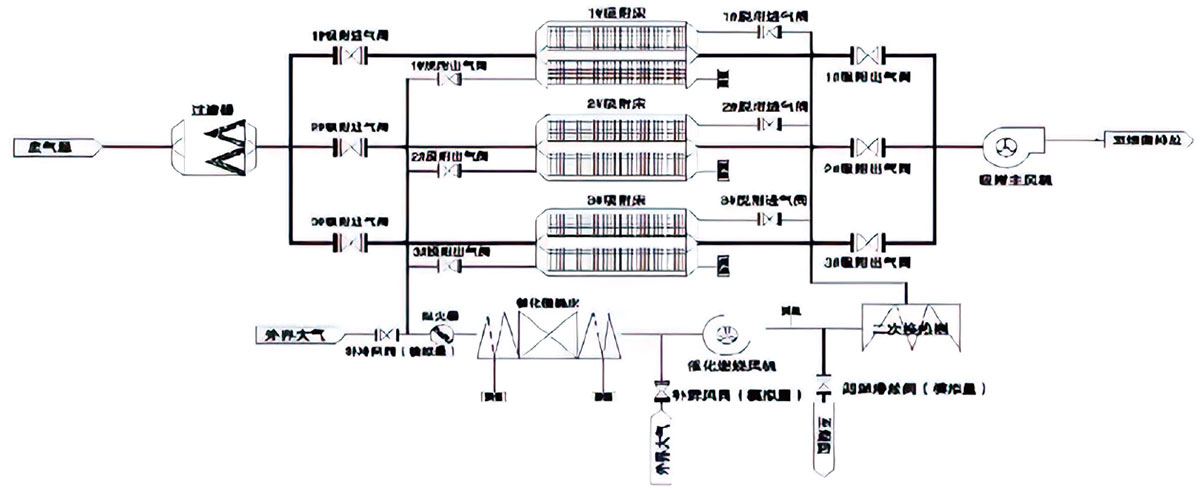

L'équipement utilise un processus tripartite comprenant l'adsorption de zéolite, la désorption par flux d'air chaud et la combustion catalytique pour purifier efficacement les gaz résiduaires organiques. Tirant parti des caractéristiques uniques des tamis moléculaires, notamment de multiples micropores et une tension superficielle étendue, il adsorbe les solvants organiques présents dans les gaz résiduaires, déclenchant ainsi le processus de purification. Ensuite, après saturation, les solvants adsorbés subissent une désorption via un flux d'air chaud, entrant dans le lit de combustion catalytique pour un traitement ultérieur. Dans ce lit, les gaz résiduaires organiques à haute concentration se décomposent en dioxyde de carbone et en eau, facilitée par les catalyseurs et l'oxygène.

La chaleur générée lors de cette décomposition est récupérée par un échangeur de chaleur à haut rendement, servant à chauffer les gaz résiduaires organiques à haute concentration entrants, complétant ainsi le cycle de purification. Avec un fonctionnement continu, les processus de désorption et de décomposition catalytique atteignent l'équilibre, éliminant ainsi le besoin de chauffage énergétique supplémentaire.

1. Fonctionnant dans des conditions standard, l'étape initiale implique le passage des gaz résiduaires à travers une boîte de prétraitement de filtre sec, éliminant efficacement les particules comme la poussière pour éviter toute interférence avec le processus d'adsorption ultérieur de la zéolite. Grâce à une série de matériaux de filtration tels que G4, F7 et F9, la poussière et les substances collantes sont systématiquement éliminées en fonction d'exigences spécifiques.

2. Après le prétraitement, les gaz résiduaires pénètrent dans la zone d'adsorption à lit fixe, où les composés organiques volatils (COV) sont efficacement adsorbés et purifiés, garantissant ainsi le respect des normes d'émission avant leur rejet direct. Une fois que le lit fixe atteint la saturation en COV, il passe à la phase de désorption. L'air frais est introduit et chauffé via un ventilateur de combustion catalytique et un échangeur de chaleur, atteignant la température de désorption nécessaire pour régénérer le lit saturé et éliminer les gaz résiduaires absorbés de la zéolite.

3. Pendant la désorption, les gaz résiduaires à haute concentration résultants sont préchauffés et chauffés davantage par un radiateur électrique ou un moteur à combustion au gaz naturel, facilités par le ventilateur et l'échangeur de chaleur du système de CO. Ce processus élève la température du gaz jusqu'au niveau d'activité du catalyseur (300°C), provoquant des réactions d'oxydation et de décomposition au sein du lit catalytique, libérant ainsi de la chaleur. Suite à cette réaction, les gaz à haute température subissent un échange thermique avec l’échangeur thermique de désorption avant d’être évacués.

4. La chaleur générée par la réaction d’oxydation est utilisée pour élever davantage la température du gaz. Grâce à l'échange thermique au sein de l'échangeur, le gaz à haute température transfère la chaleur au gaz à basse température, réduisant ainsi efficacement la consommation d'énergie pendant le fonctionnement du système. Tout excès de chaleur peut être réutilisé pour chauffer d’autres zones de l’usine.

5. Enfin, les gaz d'échappement répondant aux normes d'émission, après avoir subi une adsorption et une oxydation, sont évacués par une seule sortie.

Le dispositif de concentration par adsorption à lit fixe de zéolite se compose principalement d'un système de prétraitement des gaz résiduaires, d'un système d'adsorption à concentration de lit fixe de zéolite, d'un système de désorption, d'un système de refroidissement et de séchage, d'un système d'échange thermique, d'un système de combustion catalytique, d'un système d'émission, d'un système automatique système de contrôle électrique et système de surveillance en ligne. ,

1. Efficacité d’adsorption et de désorption exceptionnelle avec une sélectivité robuste.

2. L'adsorption en lit fixe de zéolite présente une chute de pression incroyablement faible, conduisant à d'importantes économies d'électricité. Ce processus convertit efficacement un volume d'air élevé et des gaz résiduaires à faible concentration de COV en une forme plus concentrée, réduisant ainsi les dépenses d'exploitation et prolongeant la durée de vie de l'équipement.

3. Utilisant une conception modulaire, l'ensemble du système minimise les besoins en espace tout en permettant un fonctionnement de super contrôle continu et sans pilote. Cette conception réduit non seulement les coûts de maintenance, mais garantit également une fonctionnalité transparente.

1. Amélioration des systèmes de charbon actif non conformes.

2. Traitement de matières organiques contenant des composants inconnus provoquant des odeurs.

3. Situations nécessitant une régénération à haute température de substances avec des points d'ébullition élevés supérieurs à 300°C.